在4500℃以上高温缺氧的情况下,可将废旧轮胎加热分解成可燃气体(瓦斯)、裂解油、碳黑及钢丝等物质,再进一步循环利用。目前用热裂解法來回收裂解油、碳黑及钢丝在技术上已有重要的突破。早在1993年日本就利用热裂解法在500~900℃的温度下,将1,000kg的废轮胎分离出60公斤的气态燃料、400公斤高沸点油、130公斤低沸点油、340公斤碳黑、50公斤钢丝及剩余的水和污泥,材料的回收率高达九成,而且几乎是零污染。韩国在1997年成功地开发出以废轮胎与废油(1:2的比例)混合,在高温下裂解取得40~50%的裂解油及30%的碳黑。在中国,这几年轮胎热裂解回收一直是一个非常热门的话题,不少地方都投建了高质量项目,如美丽中国控股在山东投建的年处理废橡胶轮胎60000吨项目,新元科技在宁夏投资建设的年处理20万吨轮胎裂解项目。虽然以热裂解的方式來回收报废轮胎是最彻底的方法,但因投入的成本相当高,且相关的技术仍在发展中,目前此领域投资仍以大公司为主。

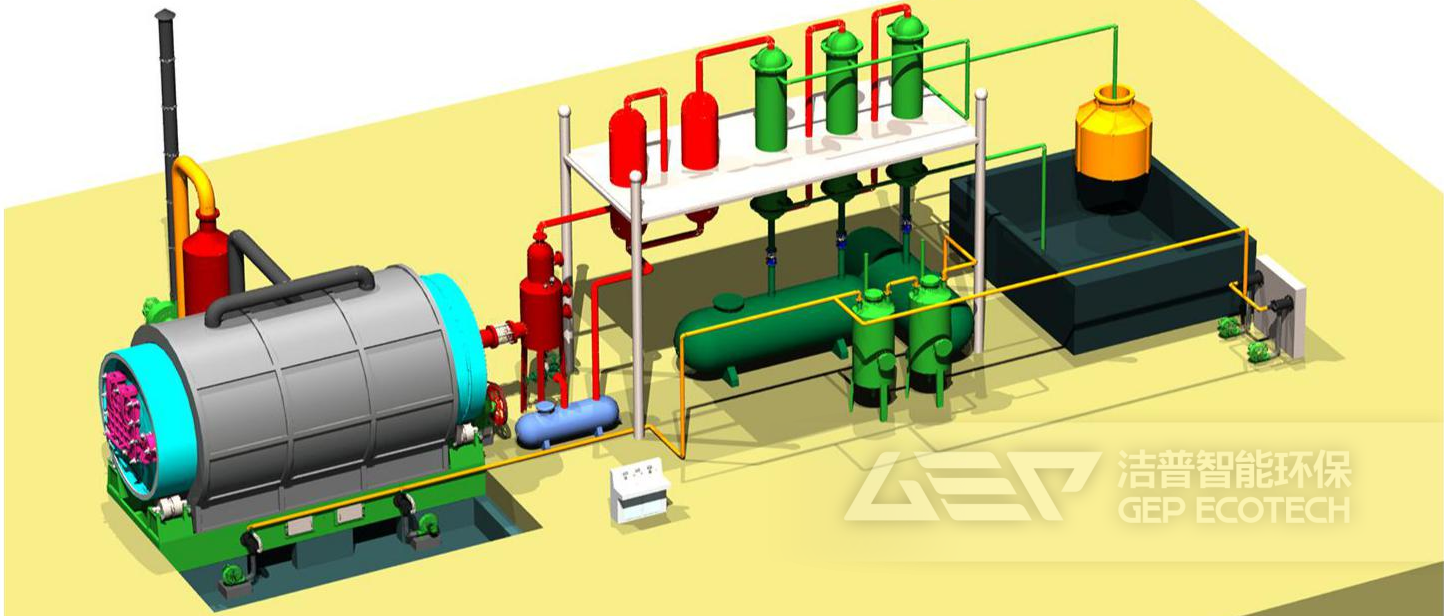

轮胎裂解工厂模型,图自网络侵删

轮胎热裂解的主要方法

一般的热裂解方法可以分为非催化性热裂解及催化性热裂解,非催化性热裂解又可分为:常压热裂解(Pyrolysis),流体化床热裂解(Fluidized-Bed Pyrolysis),烧蚀热裂解(Ablative Pyrolysis),熔融盐热裂解(Molten Salt(Pyrolysis),真空热裂解(Vacuum Pyrolysis)等方式。

常压热裂解

将惰性气体导入热裂解系统中,再将高汽化气体产物抽离系统,进而使轮胎达到分解效果。惰性气体通常使用氮气,而废轮胎进料方式可为连续式或批次式操作。在氮气中将废轮胎加热到500℃,可以获得55%的油、3%的气体与35%的固体残余物。油品中50%是芳香烃油类,33%是石油脑,固体残余物成份则为碳黑及杂质,其中含硫份约为2.0%,10~15%的灰份(金属及非金属氧化物)。若将温度提升到900℃,则固体成份可以提高到52%,14%的油(85%是芳香烃油类)及21%的气体。

流体化床热裂解

利用流体化床技术,以预热氮气将流体化床介质流体化,再将废轮胎胶片(块)导入流体化系统中式废轮胎热裂解,以流体化床方式可促进废轮胎再热裂解过程中的热能传输。

烧蚀热裂解

利用高速氮气气流将废轮胎胶片(块)载入系统中,使其碰撞高温金属表面,而胶片(块)表面的橡胶因受热而剥离脱落,进而达到热裂解。此技术应用在太空船表面材料技术,当太空船高速通过大气层时,表面材料因受热而剥離脱落,并将热能带走。

熔融盐热裂解

熔融盐是出色的传热介质,可使反应速度加快。典型的熔融盐热裂解,将氯化锂/氯化钾低共熔混合物与废轮胎胶片(块)充分接触,加热至5000℃可产生47%的裂解油、45%的固体残余物(碳黑、纤维、钢丝)及8%气体。

真空热裂解

废轮胎经破碎处理设备处理后,利用真空进料系统送入热裂解反应器中,同时使用真空泵快速将气体抽离反应器,在反应器内经低压高温加热裂解而使有机物质分解气化,气体产物先通过油气冷凝洗涤槽和冷却器而将气态产物转换为重油或轻油,而未能凝结的瓦斯则可送至燃烧塔,燃烧产生热能则可用來提供干燥回收碳黑或废轮胎热裂解所需要的热量。固态残余物则由反应器中取出冷却后,经磁选机将钢丝和碳黑分離。

在温度510℃、压力2~50kpa反应条件下,真空热裂解产生50%裂解油(主要成份为烷类、烯烃类、酮类;比重0.95;含硫量0.6~0.8%;热值9500kcal/L高于目前市售能源产品)、25%碳黑、5%纤维、9%钢丝、和11%气体(主要成份为H2、CO、CO2及CH4、C2H6、C3H8、C4H10及C1-C4石油脑的烯烃混合物);在压力0.3kpa、温度420℃反应条件下,真空热裂解产生55%裂解油、35%碳黑、10%气体;

关于洁普智能环保

洁普智能环保是智能化固废处置解决方案提供商,我们不仅生产各种固废破碎减容设备,还提供全套解决方案。公司与2019年与泰国某公司合作,帮助其建立了轮胎裂解生产线,目前运行良好,点击这里查看项目概况。

参考资料:

相关技术数据仅供参考,不作为合同条款和技术标准。