在“双碳”目标驱动下,生物质制绿醇项目已成为全球绿色能源转型的核心路径。然而,生物质原料的复杂性(如秸秆、木屑、畜禽粪便等)对前端预处理设备提出了严苛要求:既要实现高效破碎以提升后续转化效率,又要兼顾能耗控制。洁普聚焦生物质制绿醇项目前端预处理设备的优化升级,结合行业痛点与技术突破,为客户提供了可落地的专业化解决方案。

一、生物质原料特性与预处理挑战

- 物理特性差异大:秸秆纤维长、木屑硬度高、畜禽粪便含水率波动大,传统破碎设备易出现堵塞、磨损等问题。

- 杂质含量高:原料中混杂的泥土、砂石、金属碎片等杂质,若未及时清除,将影响绿醇转化效率并损坏后续设备。

- 能耗与效率矛盾:粗放式的破碎导致能耗激增,而精细化破碎又面临成本压力,如何平衡成为行业痛点。

二、前端预处理设备优化核心策略

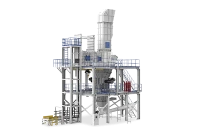

采用“粗碎+筛分+细碎”三级工艺,实现原料粒度精准控制:

- 一级粗碎:使用双轴撕碎机,将捆料秸秆、木屑破碎至50-100mm,降低后续设备的负荷。

- 二级筛分:经过初步撕碎后的物料,通过滚筒筛、风选机、除铁器等分选设备,对物料的渣土、沙石、金属铁片等杂质进行分选,从而去除杂质。

- 三级细碎:经过双轴撕碎、分选后的物料,通过锤式粉碎机,将物料进一步细化粉碎至5-30mm,以满足绿醇转化的原料要求。

针对能耗与效率问题,引入洁普的智能化控制技术:

由PLC和HMI组成的智能化控制系统,实现了单机设备的分散化控制和整个生产线的集中智能控制及运行状态监测,是整个处置产线的“智慧大脑”。

- 人机界面实时显示产量、能耗、功率、电流、故障等,及时掌握产线各设备的工作状态和生产数据,为科学决策提供有力依据。

- 产线前后道设备负荷自动协同寻优,生产模式自动灵活调整,减少电能消耗,杜绝能源浪费,降低生产成本。

- 通过设定参数,对故障进行预警和报警,降低故障发生率,提高生产效率,实现故障快速定位,大大缩短产线故障停机时间。

- 无论你身在何处,只要有网络,即可实时查看产线的运行情况;决策者可随时调用历史数据,减少资料收集、数据采集等重复劳动和相应费用。

三、行业趋势与未来展望

随着生物质制绿醇项目规模化发展,前端预处理设备将呈现以下趋势:

- 智能化升级:AI算法与物联网技术深度融合,实现设备远程监控与自适应调整。

- 绿色化设计:采用低噪音、低粉尘排放结构,满足环保法规要求。

- 定制化服务:根据原料类型(如秸秆、木屑、畜禽粪便)提供专属预处理方案,提升项目成功率。

洁普为生物质制绿醇项目打造高效、绿色、可持续的预处理体系,为绿色能源转型注入强劲动力。