当人们生活条件越来越好,汽车保有量增长,报废汽车的各类拆解物也越来越多。拆解产生的内饰物料(皮革、泡棉、塑料等),直接焚烧容易产生二噁英等致癌物,堆积又占用产地,长期下来,这些堆积物料成了客户心中的老大难,但很少有人知道,汽车内饰拆解物藏着巨大的能源潜力,其中,大部分占比都是可燃成分,能转化为热值稳定的SRF替代燃料。

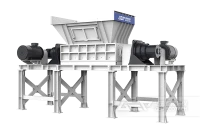

汽车内饰变身替代燃料是简单的“破一破、烧一烧”就行,而是需要一套稳定性好、效率高的完整破碎系统。洁普可针对不同客户项目情况,量身定制解决方案,拿出“当家花旦”——四轴撕碎机解决客户痛点!

洁普四轴撕碎机性能优势

区别于传统破碎设备,四轴撕碎机则像一位“技巧型宗师”,在双轴的基础上,增加了挤压、研磨和预筛分的功能。

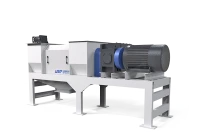

1. 出料更精细、更均匀

通常底部带有筛网,物料需破碎到比筛网孔径小才能排出,因此能精细控制出料粒度(例如30mm以下)。这对于后续制作高质量替代燃料(RDF/SRF)至关重要,因为均匀的粒度意味着更稳定的热值和燃烧效率。

2. 自带“预筛分”功能,减少设备负荷

上方的两个慢速轴负责粗破和预压,已将大部分物料破碎到一定尺寸,减轻了下方精细破碎轴的压力,同时筛网能将已合格的物料提前“释放”,避免了重复破碎,能耗更低。

它在处理汽车内饰时优势非常明显,能带来整个生产线效率和产品质量的提升。而且从研发、生产到安装调试,洁普式服务也深得客户认可,未来在环保领域洁普将不遗余力注入更多力量!