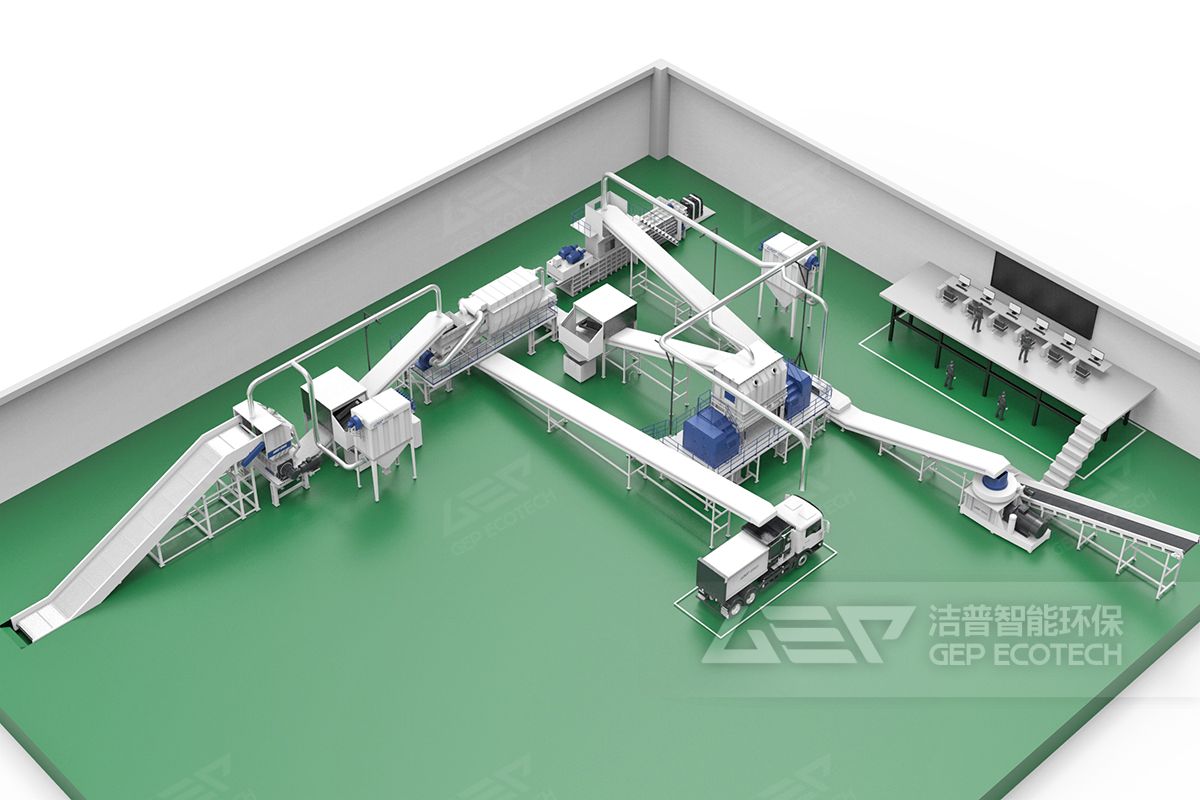

替代燃料制备是水泥行业实现绿色转型的关键环节,其工艺水平直接影响燃料利用效率与环保效果。当前主流制备工艺围绕原料预处理、加工成型和质量控制三大核心环节展开。

原料预处理是工艺起点,需根据原料特性分类处理。对于工业固废、废塑料等原料,首先通过磁选、筛分等设备去除金属、玻璃等杂质,避免后续设备磨损。生物质类原料则需进行干燥处理,将含水率降至20%以下,防止加工过程中出现黏结问题。例如,华新水泥的预处理线采用双级筛分系统,杂质去除率可达98%,为后续加工奠定基础。

加工成型环节决定燃料物理特性,主流工艺包括破碎、成型与造粒。破碎阶段通过剪切破碎机将原料破碎至80毫米以下尺寸,确保燃烧均匀性。造粒成型则采用挤压造粒或成型机将物料制成直径20-50毫米的颗粒状燃料(RDF),这种形态便于储存运输,且燃烧效率比散料提高30%以上。

质量控制体系贯穿全程,通过在线监测保障燃料品质。关键指标包括热值稳定性(波动需控制在±500kJ/kg内)、粒径分布和灰分含量。现代制备线配备近红外光谱分析仪,实时检测燃料热值,通过自动调节原料配比实现质量闭环控制。某企业通过智能控制系统,使燃料热值达标率从75%提升至95%,显著降低窑炉运行波动。

工艺优化需兼顾经济性与环保性。部分企业采用模块化设计,根据原料种类灵活调整工艺参数,降低设备投资成本。同时,通过废气净化系统处理加工过程中产生的粉尘和异味,确保排放达标。随着技术发展,智能化制备线正成为趋势,通过物联网技术实现全流程数据监控,进一步提升工艺稳定性与效率。

郑州洁普智能环保致力于替代燃料制备工艺,具有众多相关项目经验,如您有相关处理需求,欢迎随时与我们联系。