单轴细碎机在废纺织物(废纺)处理中具有显著的应用价值,尤其在资源化回收和替代燃料制备领域。以下是其核心应用及优势分析:

一、核心应用场景

高热值燃料生产

单轴细碎机可将废纺破碎至100mm以下颗粒,与塑料、木材等混合制成高热值RDF燃料棒,热值可达16-20MJ/kg,显著提升水泥窑、燃煤电厂的燃料效率。

案例:某水泥厂采用“双轴剪切+单轴细碎”工艺,废纺掺烧比例达15%,年节约标煤1.2万吨。

再生原料提取

破碎后的废纺纤维可用于生产再生纱线、无纺布等,例如棉麻类纤维再生纱线替代30%原生棉纱,降低碳足迹。

二、技术优势

高效破碎能力

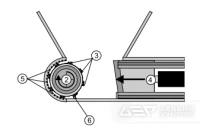

- 采用单轴设计,通过动刀与定刀剪切作用,适应废纺纤维缠绕性强的特点,破碎效率高,吨电耗较传统工艺降低。

- 筛网可更换设计,灵活控制出料粒度(如30-100mm),满足不同工艺需求。

智能化与低维护

- 液压推料系统减少空载损耗,推料器与弧形检修门设计提升破碎连续性。

- 模块化刀座设计,刀片拆装便捷,维护成本低。

环保与经济性

- 处置成本从传统焚烧的800元/吨降至400元/吨以下,SRF燃料销售收益达200-300元/吨,投资回收期3-5年。

- 减少填埋与焚烧污染,每吨废纺回收可降低3.6吨CO₂排放。

三、典型工艺配置

“双轴+单轴”双级破碎系统:

双轴破碎机(初破)→ 单轴细碎机(二级细碎)→ 磁选除铁 → 液压打包,出料达标率超95%。

智能化控制:

PLC实时监测破碎粒径、含水率,自动调节参数,故障率降低30%。

四、注意事项

- 物料适配性:需根据废纺成分(如含金属拉链、纽扣)选择防缠绕刀具,避免设备堵塞。

- 能耗优化:建议匹配筛网开孔尺寸与目标粒度,避免过度破碎增加能耗。

- 场地规划:单轴细碎机占地面积较小,但需预留液压系统维护空间。

五、行业趋势

随着水泥行业碳履约压力增大(2025年已纳入全国碳交易),废纺制备SRF燃料需求激增。单轴细碎机凭借高效、低耗特性,成为替代燃料生产线的核心设备,推动“分散收集-集中处理”体系成型。

总结:单轴细碎机通过精准破碎和智能化控制,显著提升废纺资源化效率与经济性,是水泥、电力等行业实现绿色转型的关键技术装备。