在水泥制造工业中AFR是指替代燃料及原材料(Alternative Fuels and Raw Material)。与传统的水泥窑使用AF(替代燃料)不一样的是,水泥制造过程中不仅使用从废物中回收的能源,还重复利用其矿物质(钙、铝、铁、硅等),取代来自自然中的资源,是一种更为精细和高效的废物再利用方法,也是目前水泥窑协同处置废物的发展潮流。

水泥厂AFR生产线工作方式

不同的废弃物化学成分和物理特性各不相同,无法在水泥厂直接进行协同处理。它们需要经过初步处理,即所谓的预处理,以将它们转化为符合水泥厂环境和运营要求的均质 AFR。

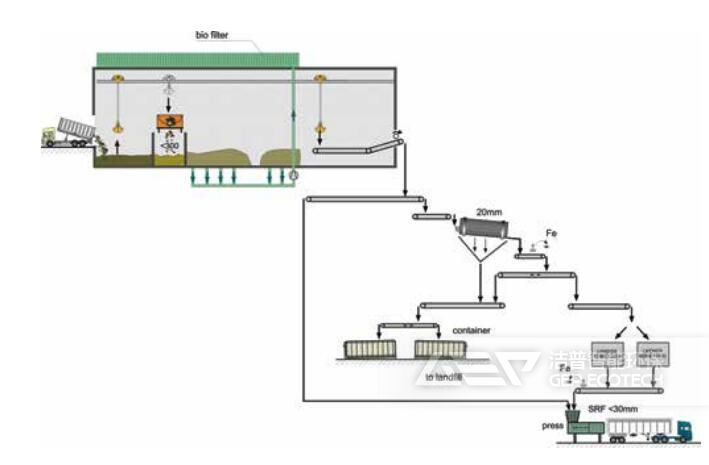

预处理设施涉及不同的单元操作,如分离/分类、混合/混合、破碎和干燥。固体废物通常通过机械或机械生物处理进行预处理以生产替代燃料(例如固体回收燃料SRF、垃圾衍生燃料RDF)。如果废物含有很少或不含可生物降解材料,则预处理设施仅通过机械处理来增强进料,主要是通过减小尺寸和去除不可燃惰性材料(石头、玻璃、金属等)。下图说明了使用初级破碎机、风选机和二级破碎机的机械处理过程。

在固体废物还含有大量可生物降解材料的情况下,可以使用机械生物处理(MBT)。生物处理包括有机废物部分的部分放热需氧降解。用于固体燃料生产的生物过程通常基于强制通风并导致水分减少(生物干燥)以及通过生物稳定化减少气味。在某些情况下,固体AFR也会进行热干燥以进一步增加其热值。热干燥过程优选使用来自水泥窑的余热或太阳能作为热源。

水泥生产哪个流程中引入AFR?

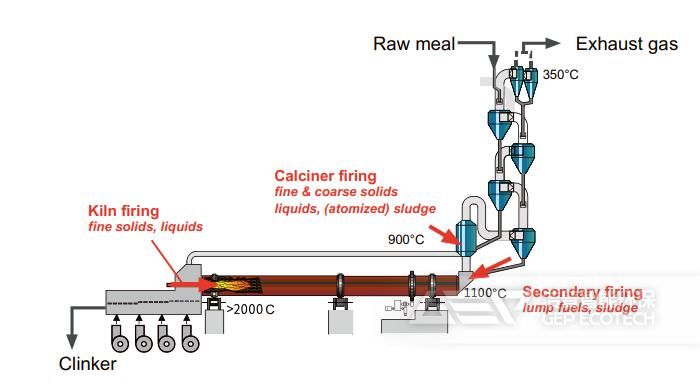

AFR可以在熟料制造过程的不同位置引入。每个进料点需要不同的工艺条件(例如温度、气体速度),因此适用于不同的质量的AFR。在现代最先进的水泥窑系统中,AFR主要在两个位置引入,一是用于煅烧反应的预分解炉,二是回转窑出口处的用于熟化反应的燃烧器。总能量需求的一小部分也可以在回转窑入口添加,即所谓的二次燃烧。

对于固体AF,进料点主要取决于它们的制备程度,尤其是粒径和热值。对于液体和糊状(淤泥)AF,进料点的选择取决于它们雾化成或多或少的细小液滴/颗粒的程度。

回转窑入口二次燃烧对替代燃料的质量要求最低。可以在该进料点引入非常粗糙的固体燃料,例如整个轮胎或非雾化污泥和低热值燃料。燃料暴露在含氧气的窑气中,在回转窑后端的料床上缓慢燃烧。然而,只有5-10%的窑炉总能源需求的一小部分可以在这里得到满足。

预分解炉需要窑系统总能量需求的55-65%。可以在此进料点添加粗固体AF、雾化污泥和液体。粗固体燃料需要足够小,以便被预分解炉内的气流悬浮,以防止它们掉落到窑炉入口。预分解炉适用于具有中等热值的AF,所有燃料的平均热值应至少为11至13GJ/t。氧化条件和2至7秒的高气体滞留时间可确保完全燃烧。

在回转窑的主要燃烧过程中占系统总能量需求的35-45%。 可在该进料点引入可与回转窑内的气体混合和悬浮的精细固体AF和适当雾化的液体。为了达到熟化反应所需的高达 2,000°C 的火焰温度,主燃烧时燃料的平均净热值需要至少为 18 至 22 GJ/t。 高温、氧化条件和 6-8 秒的气体滞留时间确保完全燃尽。 这些工艺条件使得水泥窑的主烧甚至适合于销毁稳定的有机化合物(例如持久性有机污染物)。

对于替代原料AR,总有机碳 (TOC) 含量是选择合适进料点的决定性标准。 如果 AR 的 TOC 含量低于 5,000 ppm,则它们可以像任何其他天然原料一样送入原料破碎机或原料磨。 如果 TOC 含量高于 5,000 ppm,则应进行实验室排放测试或工业试验,以确保挥发性有机化合物 (VOC) 的排放量在允许范围内。 如果排出测试或工业试验结果表明 VOC 排放量过高,则必须在确保完全破坏有机物的进料点引入 AR,例如预分解炉或窑炉入口。

*数据仅供参考,不作为项目建议或合同条件。

洁普智能环保固废资源化系统助力水泥企业生产高质量AFR

稳定的AFR供应对于水泥企业的安全生产来说至关重要,洁普深知水泥企业对设备长期稳定运行的要求,洁普的固废资源化系统久经考验,被无数恶劣的生产环境证明稳定安全,无论是生活垃圾,工业垃圾,拆除或装修垃圾,洁普的资源化系统都是您生产AFR的理想选择。

欢迎您随时致电索取方案和报价。

参考资料

《Guidelines on Pre- and Co-processing of Waste in Cement Production》