我国正处于工业化快速发展时期,固废产生量未来几年依然将维持在低10%以上的增长速度。随着近几年环保领域不断深化,使工业环保迎来十多年来的新一轮高峰期。随着工业环保的关注度提升,工业固废处理行业的市场空间有望进一步打开,并向万亿规模挺进,前景大好。

工业固废,即工业固体废弃物,是指工矿企业在生产活动过程中排放出来的各种废渣、粉尘及其他废物等。工业固体废物集中存在于矿业、食品、化工、火电、化纤、铸造、木材加工和矿物冶炼等行业,这些行业会产生大量的固体废物。这种固体废物,数量庞大,成分复杂,种类繁多。数据统计显示,我国工业固废产生量呈现增长态势,固废产生量未来几年有望维持在8%左右的增长速度。我国每年产生的工业固废约33亿吨,历年堆存的工业固废总量超过600亿吨,占地超过200万公顷。到2021年,我国工业固废产生量将突破46亿吨。工业固废不仅浪费资源,占用土地,而且带来严重的环境和安全隐患,危害生态环境和人体健康。

当前,我国的工业固废涉及到许多方面,特别是钢铁、化工、电力、煤炭等行业产生大量工业固体废弃物。一些与钢铁行业相关的城市,大量的冶金渣堆积如山。同时,在许多矿业比较发达的地区,工业固废在产生量上不但没有减少,在存量上也没有得到足够重视,大量的污染和环境的整治工作面临很大压力。据了解,当前我国大宗工业固废的利用率相对比较低,只有50%左右。特别是一些尾矿、磷石膏的综合利用难度大,附加值有限,企业积极性不高,综合利用率只有30%多。同时,工业固废的技术支撑能力不足,大规模、高附加值、无二次污染的综合利用技术还存在一些瓶颈,成熟技术的推广尚存在许多困难。

近年来,工信部持续推进工业固废综合利用工作,通过规划制定、经济建设、目录引导、示范工程推进等措施,来积极引导工业固废综合利用产业持续健康发展,工业固废利用率逐年提高,为生态环境的改善做出了积极的贡献。工业固废的综合利用是生态文明建设的重要内容,也是资源节约优先战略的重要体现。加强工业固废的综合利用,既可以减少天然资源的开发利用,解决固体废物造成的污染和完全隐患,也有利于促进产业结构的优化,培育新的经济增长点,是实现工业绿色发展的重要内容。

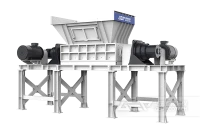

工业固废无害化处理中首先进行破碎细化处理,以减少体积,便于处理和燃烧。智能固废破碎机是洁普环保经过研究实践,结合北美技术推出的一款专业减容处理设备。该设备采用低转速、大扭矩设计,具有剪切力大、撕碎效果好,噪音小、稳定性好等特点。设备刀具采用欧洲进口材质锻造,坚固耐磨,使用寿命长。筛网拆卸方便更换简单。整体框架采用高耐磨材质,结构稳定,大大降低维修费用。系统全程PLC控制,可实现动态实时监控。

虽然工业固废生产量还在不断增长,但国内工业固废处理能力也在同步提高。根据《大宗工业固体废弃物综合利用发展"十二五"规划》,到2015年我国工业固体废弃物综合利用率将达到50%左右,即综合利用率年均提升两个百分点,到2017年,我国工业固体废弃物综合利用率将达到54%左右,综合利用量将接近30亿吨。十三五期间,我国环保产业的投资将只增不减,工业固废处理行业投资规模不断壮大,势必会促进工业固废处理行业的快速成长。

今年以来,党中央国务院高度重视固体废物管理工作,启动了固体废物污染环境法的修订和执法检查相关工作,并在长江经济带等重点地区开展固体废物大排查,严格固体废物全过程的管理。特别是环境保护税法对工业固废排放征收环保税,以及污染防治攻坚战的打响,为我国工业固废的资源化利用尤其是高质量发展提供了难得的机遇。