在水泥窑中,替代燃料虽然具有节能减排的优势,但受多重因素制约,仍难以完全替代同等热值的煤。以下是核心原因分析:

一、热值与燃烧特性差异

1. 热值波动大

替代燃料(如RDF、生物质、废塑料等)的原料来源复杂,其热值波动范围可达±25%,而煤的热值相对稳定(±5%以内)。例如,废旧轮胎热值虽高(约8000kcal/kg),但受橡胶种类和老化程度影响显著,导致燃烧带温度波动,影响熟料质量。

2. 燃烧速率不匹配

替代燃料的燃烧速率与煤差异显著。例如,细颗粒生物质燃烧过快可能引发局部高温(>950℃),导致窑内结皮堵塞;而大块废塑料燃烧延迟则可能增加尾部烟室积料风险,降低系统能效。

二、技术适配性与工艺限制

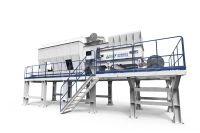

1. 预处理要求高

替代燃料需经过破碎、分选、干燥等多道工序才能满足入窑要求。例如,废旧轮胎需破碎至5cm以下并分离钢丝,皮革废纺需两级破碎至5-8cm,这显著增加了设备投资和运维成本。

2. 燃烧控制技术不成熟

替代燃料的燃烧特性(如挥发分高、灰分熔点低)对窑炉操作参数敏感。现有燃烧控制系统多针对煤设计,调整灵活性不足,易导致NOx排放升高或热耗增加。

三、经济性与政策制约

1. 综合成本劣势

虽然替代燃料的原料成本低,但预处理成本占其总成本的40%-60%。例如,生物质燃料的破碎、干燥费用使其吨处理成本达45-60元,而煤仅需直接入窑燃烧。

2. 产业链不完善

我国替代燃料的收集、储运体系尚不健全。例如,生物质燃料易受潮腐烂,需专用仓储设施;工业固废分布分散,运输半径超过200km即失去经济性。

3. 政策激励不足

欧洲国家通过碳税和补贴推动替代燃料应用(如荷兰替代率达85%),而我国尚未建立成熟的碳交易市场,企业缺乏经济动力。2023年统计显示,我国水泥窑替代燃料平均热替代率仅为5%,远低于欧洲的39%。

四、原料供应与稳定性问题

1. 资源竞争与质量参差

部分高热值替代燃料(如废旧轮胎)被回收行业优先分拣,剩余物料热值低且杂质多。例如,废纺织物中混入金属扣件可能损坏破碎设备,增加停机风险。

2. 供应波动性大

生活垃圾、工业固废的产生量受季节和经济周期影响显著,难以保证稳定供应。例如,建筑垃圾在冬季因施工减少导致原料短缺,影响生产线连续运行。

五、环境与安全风险

1. 污染物控制难度

替代燃料可能含氯、硫等有害元素,燃烧后产生二噁英或酸性气体(如SO₂),需额外配置烟气净化系统。而煤的污染物释放规律已通过成熟技术有效控制。

2. 安全风险增加

部分替代燃料(如废塑料)在破碎过程中易产生粉尘爆炸风险,需增设防爆设备,进一步推高成本。

六、未来突破方向

1. 技术创新

开发智能分选、多级协同燃烧技术,提升替代燃料热值稳定性。

2. 政策驱动

完善碳配额交易机制,对替代燃料项目提供财政补贴或税收减免。

3. 产业协同

建立区域固废收集网络,降低原料获取成本。

综上,替代燃料的完全替代需在技术、经济、政策等多维度实现突破。当前阶段,其更适合作为煤的补充燃料,通过逐步提高热替代率实现低碳转型。