垃圾的热解是一个极其复杂的化学反应过程,它包含大分子的键断裂、异构化和小分子的聚合等反应过程:有机垃圾→气体(H2、CxHy、CO、CO2、H2O、SO2等)+有机液体(焦油、芳烃、煤油、有机酸、醇、醛类等)+炭黑、灰渣。

根据热解气化过程不同时期和阶段,生活垃圾在一定的温度下分解碳化,从而实现垃圾的无害化处理。热解是指有机物在无氧或缺氧的状态下加热,使之分解的过程。分解是利用有机物的热不稳定性,在无氧或缺氧的条件下,利用热能使化合物的化合键断裂,由大分子量的有机物转化为小分子量的气体和固定碳的过程。垃圾进入热解气化室后,大分子量有机物快速升温、干燥、分解,碳化;热解碳化后生成的碳进入燃烧层与氧气发生反应,释放出热量,以维持垃圾持续热解需要的热量。热解产生的气体经过电捕焦油器烟气中的分焦油,再经湿法脱酸后通过排气筒外排,烟气净化系统等处理,实现尾气达标排放。

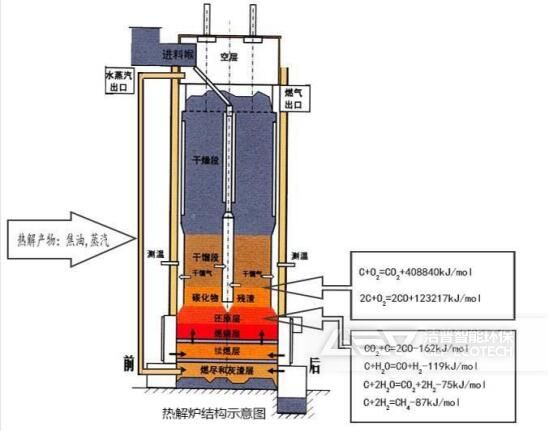

热解炉

热解炉是是整套生活垃圾热解气化装备的核心部件,现在项目常用的封闭的下吸式固定床气化炉其特征是气体和垃圾的运动方向相同,且炉体内腔四周为空心夹层结构的双层炉壁结构。热解气化炉自上而下包括垃圾进料层、干燥层、热解层、燃烧层、灰层,壁夹层结构与燃烧层相通。

热解工艺流程

垃圾进料

生活垃圾不需要分拣、脱水及干燥,可直接进入该系统进行处理,进料仓位于整个炉体系统的最上端,为双层液压盖板结构,启动液压仓门第一层后,垃圾运输车即可将运输来的垃圾在卸料平台直接投入进料仓。关闭第一层仓门,启动第二层仓门将料推进炉膛内,仓中间设置有导向分流装置,保证垃圾能够均匀的散布在仓体内部,不出现局部堆积的情况。进料完毕之后关上双仓门,密闭仓门可保证热解过程中无臭气排放,因为进料过程是利用垃圾自身塞堵加上双层仓门,进料过程仅有极少量恶臭无组织逸散出来。卸料平台采用干法清洁,不直接冲洗。

点火

热解炉点火后可保持连续运行,不需要利用外部燃料进行助燃。首次冷炉启动阶段需借用明火烘炉,在燃烧层添加柴油点火,使炉体升温,本项目使用的热解炉为双层结构,燃烧层产生的高温烟气及热解气由侧面排入双层炉壁间隙,不进入干燥层,热解层;通过间接加热使炉体达到稳定运行所需条件;

垃圾干燥

随着炉体底部垃圾的不断处理,进料仓的垃圾在自重力的作用下下沉进入干燥层进行干燥。干燥层温度在150℃-250℃左右。干燥层的热源不需要靠额外消耗能源来提供,该装备可以自供热进行干燥。热源主要来自热解层产生的高温可燃气,可燃气气位于炉体内壁与外壁之间,不与干燥层直接接触。

热解

热解气化层温度在500~600℃,由下方燃烧层供热。干馏热解过程基本原理为:在高温缺氧的条件下,垃圾中的有机物经过一系列理化反应,最终分解为低分子化合物。垃圾的热解是一个非常复杂的物理、化学过程,热解后产生的物质包括气体、液体和固体残渣三个部分。其中气体主要是H2、CO、CH4、C2H4等混合成的可燃气体;液体主要由含乙酸、丙酮、酒精和复合碳水化合物组成的液态焦油;固体残渣主要是热解产生的碳及垃圾本身含有的惰性物质。热解产生的焦油及固体残渣沉降入燃烧层,可燃气由热解层侧面的出口排出,聚积于双层炉壁的间隙中。炉体底部设有风机,使燃烧层相对热解层形成负压,热解层产生的热解气最终经燃烧层侧面的进气口由风机引入燃烧层,烟气不设置旁路。

燃烧

燃烧层可分为氧化区和还原区。氧化区内由热解层产生的可燃气、碳、焦油和引风机引入助燃空气中的氧气及水蒸气发生剧烈的氧化反应,燃烧温度可达到850~1000℃,在氧化区进行的均为燃烧反应,并放出热量,这部分反应热为还原区的还原反应、物料的裂解和干燥,提供了热源。反应放出的热量较多,足以提供热解炉所需热量;还原区内CO2和H2O被由燃烧层沉降的炽热的C还原,产生CO,H2等可燃气体。在实际的操作过程中,氧化区和还原区没有明确的边界,是相互渗透和交错的。

燃烧层产生的残渣经过燃尽层继续燃烧完全后,经炉排的机械挤压、破碎,落入灰斗人工定期排出炉外。热解气化炉产生的混合烟气进入尾气处理系统。

冷炉启动必须借用明火烘炉,生活垃圾中的可燃物(如纸品、板材、木屑等)经引燃后,使炉体升温,从而将垃圾中的可燃物燃烧及热解,产生的热能不断热解垃圾中的有机物质。由于炉内有保温及导热材料,热解层的温度维持在600℃以内,足以保证垃圾的热分解。

垃圾的热分解、燃烧形成了沿向下运动方向的动态平衡,在投料和排渣系统连续稳定运行的外部条件下,炉内各反应段的物理化学过程也连续、稳定地进行,因此热解过程可以连续地、正常地运转。